PLC控制系統的基本組成、結構及其通訊軟件設計解析

在現代工業自動化領域,可編程邏輯控制器(PLC)扮演著核心角色。一個完整的PLC控制系統,不僅依賴于穩定可靠的硬件平臺,更離不開高效、靈活的軟件設計,其中通訊軟件是實現系統集成與數據交互的關鍵。本文將系統闡述PLC控制系統的基本組成與結構,并深入探討其通訊軟件的設計要點。

一、PLC控制系統的基本組成與結構

一個典型的PLC控制系統通常由硬件系統和軟件系統兩大部分構成,其結構清晰,各司其職。

1. 硬件系統組成

硬件是PLC控制系統的物理基礎,主要包括以下幾個核心部分:

- 中央處理單元(CPU):作為系統的“大腦”,負責執行用戶程序、處理數據、進行邏輯與算術運算,并協調控制系統內所有模塊的工作。其性能直接決定了PLC的處理速度和能力。

- 存儲器:分為系統程序存儲器(固化ROM,存放系統管理、監控程序)、用戶程序存儲器(RAM/EEPROM/Flash,存放用戶編寫的控制程序)和數據存儲器(RAM,存放輸入/輸出狀態、中間變量等運行時數據)。

- 輸入/輸出(I/O)單元:是PLC與工業現場設備連接的橋梁。

- 輸入單元:接收來自現場的各種開關量(如按鈕、限位開關)和模擬量(如溫度、壓力傳感器)信號,并將其轉換為CPU可處理的數字信號。

- 輸出單元:將CPU處理后的數字信號轉換為能夠驅動現場執行機構(如接觸器、電磁閥、變頻器)的開關量或模擬量信號。

- 電源模塊:為PLC各部件提供穩定、可靠的工作電源,通常將交流市電轉換為系統所需的直流電。

- 編程與通訊接口:用于連接編程器、上位機(如SCADA、HMI)或其他智能設備,是實現程序下載、監控調試以及網絡通訊的物理端口。

2. 軟件系統組成

軟件是PLC的靈魂,賦予硬件系統特定的控制功能。

- 系統軟件:由PLC制造商固化在CPU中,包含操作系統、編譯器、診斷程序等,管理硬件資源、調度任務,并對用戶程序進行編譯執行。用戶通常無法修改。

- 用戶程序:由工程師根據具體控制任務,使用梯形圖(LAD)、指令表(IL)、功能塊圖(FBD)等編程語言編寫的應用程序。它定義了PLC如何根據輸入信號的狀態,經過邏輯運算后驅動輸出信號,從而完成自動化控制流程。

3. 系統結構形式

根據應用規模和復雜程度,PLC控制系統主要分為兩種結構:

- 整體式(箱體式)結構:CPU、I/O、電源等集成在一個機殼內,結構緊湊、體積小,適用于I/O點數少、功能相對簡單的控制系統。

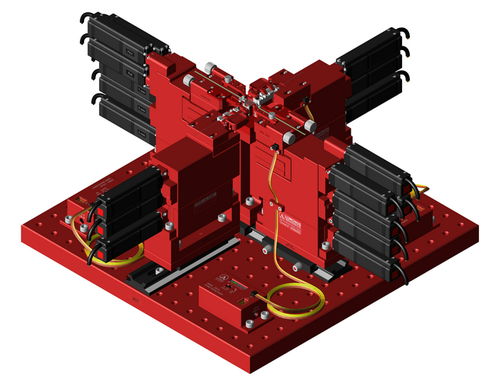

- 模塊式(組合式)結構:系統由安裝在機架(或導軌)上的獨立功能模塊(如CPU模塊、I/O模塊、通訊模塊、特殊功能模塊)組成。這種結構配置靈活,便于擴展和維護,是中大型復雜系統的首選。

二、PLC通訊軟件的設計要點

隨著工業物聯網和智能制造的推進,PLC已不再是信息孤島,而是網絡中的一個重要節點。通訊軟件的設計是實現PLC與上位機、其他PLC、遠程I/O、智能儀表及企業信息網絡之間可靠數據交換的核心。其設計需關注以下關鍵方面:

1. 通訊協議的選擇與實現

通訊協議是設備對話的“語言”。設計時需根據系統集成需求選擇合適的協議:

- 現場總線協議:如PROFIBUS-DP、Modbus RTU/ASCII、DeviceNet等,適用于車間級設備間的穩定、實時通訊。

- 工業以太網協議:如PROFINET、EtherNet/IP、Modbus TCP/IP等,具有高帶寬、高速度的優勢,是實現工廠信息集成的主流選擇。

- 專用協議/開放式協議:部分PLC廠商有其專用協議,而OPC UA(開放平臺通信統一架構)作為跨平臺的標準化協議,正成為實現IT與OT融合的重要工具。

通訊軟件需要正確解析和封裝所選協議的報文格式,處理地址映射、數據編碼/解碼、錯誤校驗等。

2. 軟件架構與模塊設計

一個健壯的通訊軟件應采用分層或模塊化設計,以提高可維護性和可擴展性。通常包括:

- 物理接口驅動層:管理串口、網卡等硬件接口的初始化和底層數據收發。

- 協議棧處理層:核心層,實現具體通訊協議的會話管理、連接建立/維護、數據打包/解包、超時重發、流量控制等功能。

- 數據服務層:為上位應用程序(如SCADA、MES)提供統一的、抽象的讀寫接口。例如,將PLC內部的寄存器地址(如D100)映射為應用程序中的變量標簽(如“電機溫度”),并管理數據緩存、刷新周期和讀寫隊列。

- 配置與管理層:提供圖形化界面或配置文件,供用戶設置通訊參數(如IP地址、端口號、站號、波特率)、定義數據點表、監控通訊狀態及診斷故障。

3. 實時性與可靠性保障

工業控制對實時性和可靠性要求極高。通訊軟件設計需考慮:

- 通訊周期與響應時間:根據控制需求設定合理的數據采樣和發送周期,優化通訊時序,確保關鍵數據的及時性。

- 錯誤處理與恢復機制:必須包含完善的異常處理,如鏈路中斷檢測、數據校驗失敗重傳、超時處理、斷線自動重連等,保證系統在異常情況下能降級運行或安全恢復。

- 數據安全與完整性:在開放性網絡中,需考慮采用加密、認證等手段防止數據篡改與非法訪問。

4. 標準化與互操作性

遵循國際或行業標準(如IEC 61131-3 for PLC編程, IEC 61784 for 現場總線)進行設計,有利于不同廠商設備間的互操作,降低系統集成成本。采用OPC UA等標準化接口,可以方便地與上層信息化系統對接。

5. 調試與診斷功能

優秀的通訊軟件應提供強大的調試工具,如通訊報文監視、數據流跟蹤、狀態指示燈、詳細日志記錄等,幫助工程師快速定位和解決網絡通訊問題。

###

PLC控制系統是一個硬件與軟件緊密結合的有機整體。其硬件結構提供了穩定可靠的執行平臺,而軟件(特別是用戶程序和通訊軟件)則賦予了系統智能與互聯的能力。在進行通訊軟件設計時,工程師必須深入理解控制需求、網絡環境及所選協議的特性,在實時性、可靠性、標準化和易用性之間取得平衡,從而構建出高效、開放、易于維護的現代化工業自動化控制系統,為智能制造奠定堅實的數據流通基礎。

如若轉載,請注明出處:http://www.gardenjuice.cn/product/58.html

更新時間:2026-01-05 08:46:03